ساخت پیش سازه و کشش فیبر نوری

با توجه به شباهتهای موجود بین روشهای OVD و MCVD از نظر شرایط اصلی شیمیایی و با توجه به بررسی روش MCVD ، روش OVD را میتوان به طور مختصر بیان كرد. پیچیدگی روش و حق امتیاز آن که متعلق به شرکت کورنینگ گالس ورکز (که توسعه این روش را فراهم آورده است) است باعث شده است تولید این نوع فیبر صرفا توسط شرکت کورنینگ و شرکتهایی که حق امتیاز آن را خریداری کردهاند انجام گیرد. با وجود این، حجم تولید فیبر به روش OVD احتمالا به اندازه حجم تولید فیبرهای به روش MCVD و یا حتی بیشتر از آن باشد و علت آن به این حقیقت باز میگردد که تولید در حجم بالا با روش OVD کارآتر از روش MCVD است، هرچند روش MCVD نیز برای افزایش کارآیی بهبود یافته است.

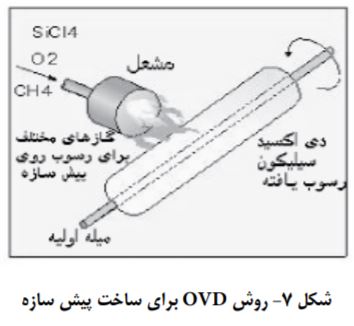

شرح روش OVD

این روش به سه فاز مختلف تقسیم میشود.:

فاز 1 – رسوب دهی

در فاز اول رسوبدهی پودر دی اکسید سیلیکون (که به دوده و یا Soot معروف است) با یا بدون افزودنی، مطابق آنچه در روش MCVD بیان شد، بر روی یک میله باریک انجام میگیرد. بخار داغی از دوده بر روی سطح میله که در حال حرکت دورانی بوده و دارای حرکت محوری است عبور داده میشود. قسمتی از این دوده هنگامی که از زیر شعله مشعل میگذرد بر سطح میله میچسبد. پیش سازه متخلخل، لایه به لایه تشکیل میشود. در این مرحله قسمتی از پیش سازه ممکن است به حالت شیشهای یا شفاف باشد. وقتی مقدار کافی شیشه (دوده) برای هر دو قسمت هسته و غلاف رسوب دهی شد، فرایند متوقف شده و میله باریک را به دقت از پیش سازه بیرون میآورند.

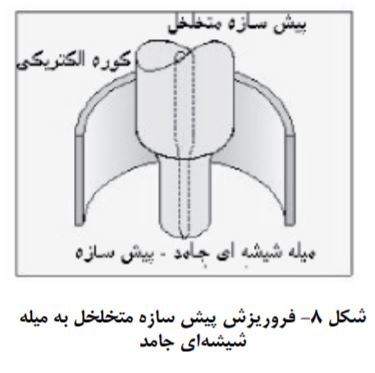

فاز 2 – فرایند شیشه ای

پیش سازه متخلخل ابتدا در محیط گاز کلر حرارت مییابد تا آب 2000-1600ºC برسد، در این آن حذف شده و درجه حرارت آن را به درجه حرارت اجزاء دودهای به میله شیشهای جامد و بدون حباب یعنی پیشسازه تبدیل میشود. این فرایند در محیط کنترل شده کوره انجام میگیرد. فضای خالی ناشی از بکارگیری میله نازک اولیه در این فاز عموما فرو ریزش نموده و از بین میرود.

فاز 3 – کشش فیبر

پیشسازه با یا بدون شیار مرکزی، به دمای 1800 تا 2300 درجه سانتیگراد رسانده میشود. در این درجه حرارت میتوان عمل کشش فیبرنوری از پیشسازه را انجام داد.

به طور خالصه فرایند OVD شامل پنج گام اساسی زیر است:

- خالص سازی مواد

- انتقال مواد به ناحیه حرارتی

- واکنش شیمیایی و تشکیل دوده

- رسوب دهی دوده بر روی سطح (میله نازک و یا پیش سازه آماده شده قبلی)

- جداسازی آب و شیشهای کردن میله

- روش رسوب دهی محوری در فاز بخار (VAD)

این روش اولین بار در ژاپن مورد استفاده قرار گرفت و امکان تولید پیش سازه به صورت پیوسته را فراهم ساخت.

فرایند ساخت

روش VAD مشابه روش OVD است که در آن رسوب دهی به صورت خارجی انجام شده و پیش سازه متخلخلی شکل میگیرد که باید بر روی آن عملیات آبزدایی و شیشهای انجام گیرد. در این روش اجزاء پیشسازه به صورت رسوب دهی محوری ساخته میشود. گرچه در روش محوری انجام تغییرات در نمایه ضریب شکست بسیار سخت است، اما این روش امکان ساخت پیش سازههای بلندتری را فراهم میآورد. سیستم تولید شامل مکانیزمی برای حرکت محوری پیش سازه، اتاقکی برای انجام واکنش، مشعل، واحد بخار برای مواد اولیه تشکیل دهنده شیشه و واحد کنترل است. پیش سازه آهسته، عمودی و به POCl3 ( GeCl4 و SiCl4 ) ،به سمت بالا کشیده میشود. مواد اولیه همان طریق روش OVD ،تزریق میشوند. از مشعل گازی اکسیژن – هیدروژن استفاده شده و پودر بسیار نرم شیشه که در واکنش هیدرولیز تولید میشود بر روی سطح انتهایی پیش سازه اولیه رسوب داده میشود. پیش سازه متخلخل به تدریج از نظر طولی بزرگ شده و با همان سرعت افزایش طول به صورت محوری جابجا میشود. در مرحله بعد پیش سازه خشک شده (آب آن حذف ميشود) و به صورت میله شفافی در میآید. عناصر مهم این فرایند عبارتند از:

- فرایند جهت افزایش طول با سرعت ثابت

- کنترل دقیق جریان مواد اولیه

- کنترل دقیق خروج مواد اضافی

- درجه حرارت شعله

- درجه حرارت سطحی ناحیه رشد پیش سازه

- موقعیت ناحیه رشد پیش سازه

کشش فیبر

پیش سازه آماده شده، صرف نظر از روش تولید آن، در برجهای کشش به فیبر نازک کشیده میشود. ارتفاع این برجها تابعی از سرعت کشش و نرخ خنک کنندگی آن است. امروزه ارتفاع برجهای کشش بین 10 تا 30 متر در نوسان است. روش معمول برای فرایند کشش در زیر ارائه شده است . باید تاکید نمود که بعضی از جزئیات ممکن است با آنچه در شکل 11 نشان داده شده، متفاوت باشد. کشش از بالاترین نقطه برج، جایی که پیش سازه به گیره مرکزی متصل شده شروع میشود. قسمت دیگر پیش سازه در یک کوره حرارتی الکتریکی قرار داده شده و تا 2000 درجه سانتیگراد حرارت داده میشود. المانهای حرارتی گرافیتی کوره به وسیله گاز آرگون حفاظت میشوند. پیش سازه به آهستگی داخل کوره فرو میرود و در همان زمان فیبر نوری به پایین کشیده و از کوره خارج میشود.

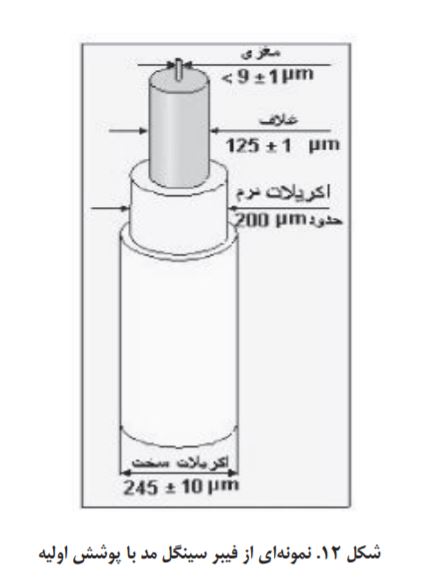

سرعت کشش فیبر و سرعت فرو رفتن پیش سازه به صورت اتوماتیک و توسط یک سیستم کامپیوتری کنترل میشود. به هنگام خروج فیبر از کوره، قطر آن به وسیله دستگاه لیزری اندازه گیری شده و نتیجه آن به سیستم کنترل بازخورد میشود تا سرعت چرخ تسمه کشش (کاپستن) در پایین برج کنترل شود. افزایش و یا کاهش قطر فیبر سبب افزایش و یا کاهش سرعت کشش میشود. فیبر استاندارد دارای قطر 1 ± 125µm است. همان طور که قبال بیان شد، سرعت کشش و نرخ خنک کنندگی، عوامل مهمی در کشش فیبر نوری محسوب میشوند. فیبر خروجی مطابق شکل پس از خروج از کوره با موادی روکش میشود. به هنگام روکش زنی فیبر، نبایستی سطح شیشه خیلی داغ باشد، بنابراین لازم است برجهای خیلی بلند و یا سیستم خنک کنندگی مناسب مورد استفاده قرار گیرد.

سرعت کشش بسته به روش انتخابی معمولا بین 600 تا 1500 متر در دقیقه است. در سیستم خنک کنندگی میتوان از گاز هلیوم استفاده كرد. فیبر کشیده شده دارای ابعادی با همان نسبت هندسی مغزی و غلاف در پیش سازه است. روکش فیبر در برج کشش، از جنس مواد آکریلات بوده که به پوشش اولیه معروف است. پوشش اولیه از دو لایه آکریلات نرم داخلی و آکریلات سخت بیرونی تشکیل میشود. پس از زدن آکریلات با استفاده از پرتو افشانی اشعه ماوراء بنفش عمل پخت انجام و آنرا خشک میکنند سرعت خشک کردن نیز ممکن است بر سرعت کشش اثر بگذارد. عمل خشک کردن باید به دلایل مختلفی به صورت کامل انجام گیرد. سادهترین دلیل، جلوگیری از چسبندگی پوشش فیبر میباشد. ابعاد هندسی شیشه و پوشش اولیه مجددا مانیتور شده و قطر پوشش اولیه و هم مرکزی فیبر و پوشش کنترل میگردد. در این مرحله قطر نهایی فیبر معمولا 10 ± 245µm است. دلایل استفاده از پوشش دو لایه آکریلات عبارتند از :

- افزایش قدرت مکانیکی فیبر

- جلوگیری از ایجاد ریزخم ها در شیشه

- حفاظت مکانیکی

- سهولت حمل و بکار گیری فیبر

آزمون اثبات (پروف تست)

پس از کشش فیبر، برای آشکار نمودن هر گونه ترک و یا صدمات احتمالی دیگر، تمامی طول فیبر در معرض آزمون نیروی کششی قرار میگیرد. پیچیدن نامناسب فیبر بر روی قرقره میتواند حلقههای کوچکی در آن ایجاد کند که باعث ایجاد نقاط ضعیف در فیبر شود. کنترل فرایند در کوره کشش از اهمیت بالایی برخوردار است. این فرایند نیز میتواند نقاط ضعیفی را در فیبر باعث شود. در آزمون اثبات، فیبر برای مدت زمان کوتاهی در معرض مقدار نیروی کششی مشخص قرار میگیرد. این زمان باید به اندازه کافی بزرگ باشد تا شیشه فرصت یابد که در معرض نیرو قرار گرفته و آن را تجربه كند، اما نباید به اندازهای باشد که خود باعث ایجاد نقاط ضعیف جدید شود.

معمولا این زمان در حدود چند دهم ثانیه است. بسته به کاربردهای فیبر، ممکن است سطوح مختلفی از آزمون اثبات در نظر گرفته شود. استانداردی که اکنون مورد استفاده قرار میگیرد نیروی کششی را به اندازهای تعیین میکند که تنش 1 درصدی در فیبر ایجاد شود. پس از انجام آزمون، فیبر را به محل تستهای نوری میبرند تا مشخصههای نوری و هندسی آن اندازه گیری شود. از یک پیش سازه در حدود 400 تا 600 کیلومتر فیبر به دست میآید. پس از تعیین مشخصات، فیبر بر روی قرقره پیچانده میشود. امروزه بیشترین طول استاندارد بر روی هر قرقره حدود 50 کیلومتر بوده و محدودیت طول فیبر عمدتا به دلیل محدودیت دستگاههای اندازهگیری است. ترکیبی از ملاحظات کیفی دقت اندازهگیری، افزایش حجم فیبرهای درخواستی و افزایش سرعت تولید کابل در کارخانه، در انتخاب و تعیین طول بهینه فیبر بر روی قرقره مورد نظر قرار میگیرد.

این مقاله توسط مهندس محمدعلی مساواتی نوشته شده و در مجله سیم و کابل منتشر شده است.