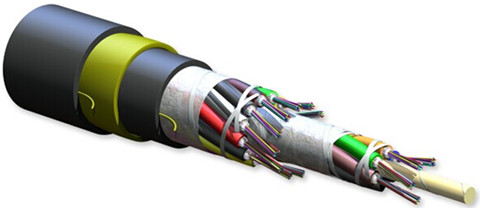

لوزتیوب در کابل فیبر نوری

المان اصلـی کابلهـای نـوری که حـاوی یـک و یا تعداد بیشتر فیبرنوری است به صورت تاید بافر، لوزتیوب در کابل فیبر نوری و یا ریبون است. در این بخش لوزتیوبها که لوزبافر هم نامیده میشوند مورد بررسی قرار گرفتهاند. برای افزایش کارآیی لوزتیوب در کابل فیبرنوری از روشهای مختـلف و مواد متفاوت استفاده میشود تا فیبر را از صدمات ناشی از رطوبت و سایر عوامل محیطی محافظت نماید. لوزتیوبها، مأمنی برای فیبر نوری ایجاد میکند تا در نصب شبکههای راه دور، زیر دریا و یا نصب هوایی آنها را حفظ نماید.

لوزتیوب در کابل فیبر نوری

این عناصر، حفاظ داخلی ایجاد میکنند تا از نفوذ رطوبت جلوگیری کند و فیبرها را ایزوله نموده تا از ارتعاشات و درجه حرارت بالا به دور بمــانند. هر کابـل فیبـرنـوری میتـوانـد تا 24 لوزتیوب با رنگبندی خاص را در خود جای دهد و هر تیوب شامل 1 تا 12 فیبر نوری است. پلیمر مورد استفاده برای لوزتیوب، از فلوروپلیمرها به نایلون (یا پلیآمیدها-PA ) و سپس به پلیبوتیلن ترفتالات (PBT ) که در دهه 1980 کاربرد تجاری پیدا کرده، تکامل یافته است.

کاربرد تیوب ها

تیوبها در برخی از کابلهای زمینی از پلیپروپیلن که هزینه نسبتا کمتری از PBT دارد، ساخته میشوند. لوزبافرها معمولا به منظـور ممانعـت از نفـوذ آب، حـاوی ژل مسدودکننـده آب هستند. ژل پلــیبوتن، که به طــور کلی در تیوب PBT تزریق میشود، را نمیتـوان با تیوب PP استفاده نمـود، زیـرا آنتی اکسیدانهایی که برای جلوگـیری از شکنندگی، به عنوان افزودنی در pp بکار میروند را در خود حل میکند. در نتیجه، در بافـرتیـوبهای PP لازم است ژلهای سیلیـکونی استقاده شود که گرانتر هستند. به جای ژل داخلی بین تیوبها نیز، برخی از کابلها از یک نوار پلیمری جاذب که بدور هسته کابل پیحیده میشوند استفاده میکنند که هنگام رطوبت به عنوان درزگیر عمل میکند. مواد PBT به طور گسترده در لوزتیـوبها استفـاده میشـود، چرا که در محدوده وسیعتری از شرایط، دارای عملکرد بهتری بوده و خواص مکانیکی آن از PP بهتر است. به عنوان مثال، PBT مقاومت در مقابل لهیدگی و خزش بیشتری نسبت بهPP در کابلهای هوایی فراهم میکند.

همچنین به دلیل سابقه طولانی عملکرد قابل اعتماد خود در محیط دریایی، انتخاب اول برای کابلهای زیردریایی به حساب میآید. با این حال، همانطور که بحث شد، فرآیندهای تولید میتواند تأثیر قابل توجهی بر روی عملکرد این تیوبها داشته باشند. در زمان انجام اکستـروژن لوزتیوب، ژل و تعدادی از رشتههای فیبرنوری از مرکز قالب یا دای (Die )عبور میکند، در حالی که تیوب در اطراف آنها تشکیل شده است تیوب داغ، که توسط تجهیزات تیک آپ (up Take )کشیده میشود، با ترکیب ژل و فیبـر به قطـر دلخـواه در آمده و سپـس سـرد میشود. قطر نهایی تیوب بر اساس تعداد فیبرهای محصور تعیین میشود، اما معمولا بین 2 تا 5/2 میلی متر است و معمولا ضخامت دیواره آن 4/0 میلیمتر است. تیوبهای PBT و PP میتوانند با تجهیزات مشابه تولید شوند. با این حال، به دلیل اینکه PP میتواند پس از جامد شدنش تغییر ابعاد بدهد، باید تنش کمتری به آن اعمال شود. دمای تیوبهای PBT هنگام خروج از دای در حدود 250 درجة سانتیگراد است و در یک سری حمام آب عبور داده میشود تا دمای آن به اندازه کافی پایین بیاید و هنگام پیچیدن دور قرقره، دوپهن و یا خراب نشــود. ایـن حمـامها ممکن است شامل دو کانال آب، غلطکها و اسپری آب، و دو مخزن نهایی باشد.

کنترل کیفیت

کنترل کیفیت در این فرآیند ضروری است، چرا که تیوب باید عاری از معایبی باشد که ممکن است در عملکرد کابل مداخله کند. سیستمهای اندازهگیری در خط، به طور معمول قطرهای خارجی و داخلی را اندازهگیری نموده و به دنبال یافتن تودهها، برجستگیها، و دیگر بینظمیها بر روی سطح تیوب است. علاوه بر این، توسـط سیـستم PLC ،به صـورت الکترونیـکی خروجی دستگاه اکستـرودر با سرعت تیک آپ مرتبط میشود تا قطر تیوب با تغییر سرعت تیک آپ تغییر نکند. متغیرهای مؤثر بر کیفیت لوزتیوب شامل خواص PBT ،ابعاد دای، درجه حرارت اولیه کانال آب، و تنش اعمال شده به تیوب، است. این عوامل در تعدادی از فاکتورهای تیوب مانند قطر تیوب، اضافه طول فیبر یا EFL ،جمع شدگی تیوب پس از تولید، و شکنندگی آن خود را نشان میدهند. مواد پلاستیکی که برای تیوب استفاده میشود، باید بسیار با سایر مــواد بکار رفتـه در کابل سازگـار بـوده و با مشخصـات مطابقت کامل داشته باشد.

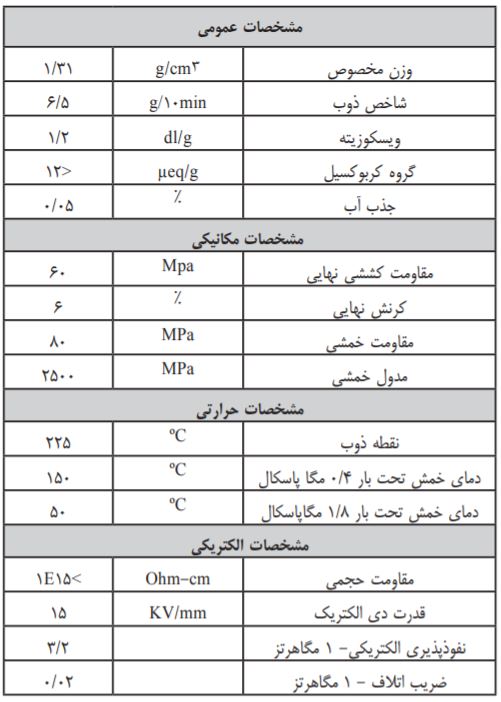

برای مثال، یک بافرتیوب پلیمری مثل T 2001 Celanex دارای یک طیف شاخـص ذوب از 6 تا 5/8 و حداکثـر کربوکسـی گروه پایانی (CEG )12 است . محدودیت طیف شاخص ذوب، مقاومت تیوب را طی اجرای تولید محصول، افزایش میدهد. مقدار شاخص ذوب، استحکام ذوب کافی را فراهم میکند، بنابراین تیوب بعد از ترک اکسترودر و قبل از جامد شدن کامل، گرد باقی میماند.

CEG کـم، عاملـی که در اکثـر کاربـردهای PBT مقـداری برای آن مشخص نمیشود، هیدرولیز را درحین اکستروژن به حداقل میرساند. هیدرولیز، زنجیر پلیمری را کوتاه کرده و موجب کاهش عملکرد کششی و اثرات ضربه در آن میشود. سازندگان معمولا هنگام راه اندازی یک خط بافر تیوب مقاومت هیدرولیز را بررسی میکنند.

رزین نیز باید دارای ذرات ریز کم معمولا کمتر از 100( ppm) باشد. ذرات ریز اغلب اجزای ساییده شده PBT در طی حمل هستند، بنابراین به تولیدکنندگان توصیه میشود برای محدود کردن ایجاد ذرات ریز، به عنوان مثال، از فاز متراکم به جای انتقال فاز رقیق استفاده کنند. علاوه بر این، مقدار آبی که پلیمر داراست باید قبل از اکستروژن تا 02/0 درصد و یا کمتر خشک شود. به همین دلیل اغلب با حرارت دادن در دمای 121 درجه سانتیگراد به مدت چهار ساعت در یک خشککن، قبل از فرآیند رطوبت زدایی انجام میشود. ویسکوزیته PBT سرعت عبور آن از دای را مشخص میکند. اگر سرعت اکستروژن بیش از حد زیاد باشد، جریان ناپایدار رشد میکند و مشکلاتی از قبیل زبری و چروک شدن سطح، و تغییرات در ضخامت دیواره ممکن است رخ دهد. با افزایش سرعت خط، دایها، شکافهای بزرگتری نیاز دارند تا مواد بیشتری از طریق آن جریان یابند.

نحوه ایجاد لوزتیوب ها

لوزتیـوبها به صورتـی ساختـه میشـوند که طـول فیبـرنوری حدود 01/0 درصد بلندتر از تیوب اطراف آن باشد. این طول اضافی اجازه میدهد تا فیبرها دور خمها در مسیر؛ منحنیهای صاف داشته باشند و به تیوب اجازه میدهد هنگام کاهش دما بدون تشکیل خمهای کوچک در فیبر که میتواند منجر به تضعیف سیگنال شود، منقبض شود. اگر مراحـل حرارتـی تیـوب بعـد از کشـش و خـارج شـدن از اکستـرودر به درستی انجام نشود، دقت اعمال شده در کنترل طول تیوب و طول فیبر ممکن است بیفایده باشد.

هنگامی که تنش در تیوب که باعث تثبیت قطر میشود از روی آن برداشته شود، زنجیرههای پلیمری گسترده میخواهند به حالت پایدارتر بازگردند، اما در محل به صورت ذرات جامد پلیمری یخ میزنند. هنگامی که چنین تنشهای جهتگیر وجود داشته باشد، و پس از نصب در محل در صورتی کابل بیش از دمای انتقالی (Tg ) مواد PBT مثال بیش از 40 تا 45 درجه سانتیگراد را تجربه نماید، پلیمر ممکن است وارفته و طول تیوب را کاهش دهد. این اتفاق میتواند در کابلهای هوایی زمانی که در معرض سیکلهای حرارتی روزانه و یا فصلی هستند رخ دهد.تغییر طول تیوب به علت وارفتگی، میتواند یک مرتبه بزرگی، بیشتر از آنچه برای افزایش طول فیبر مجاز است، باشد. از آنجا که بافرتیوب معمولا با اصطکاک با اجزای کابل درگیر است، جمع شدگی تیوب معمولا در آخرین متر یا قبل از پایان دیده میشود. منبع دیگری از جمع شدگی تیوب مربوط به طبیعت نیمه بلورین PBT است.

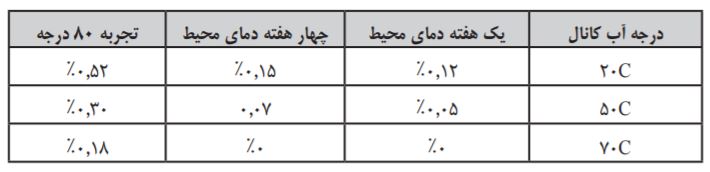

کریستالهایی که به صورت انجماد PBT از مذاب تشکیل میشود کمتر از مذاب آمورف فضا اشغال میکنند، بنابراین پلیمر تا حدودی در فرآیند منقبض میشود. در صورتی که زمان کافی برای تشکیل کامل کریستالها قبل از انجماد تیوب نباشد، کریستالیزه شدن میتواند در محل نصب ادامه پیدا کند، اگر دما بالاتر از Tg برود. جمع شدگی تیوب ناشی از تبلور ضعیف بسیار کمتر از رخ دادن آن ناشی از وارفتگی پلیمر است. تغییرات طول مرحله پس از تولید که به کشش تیوب و تبلور مرتبط است را میتوان با تعیین دمای کانال اولیه آب بالاتر از دمای Tg ،به عنوان مثال، 50 C ° یا بیشتر، کاهش داد.

این کار به مولکولها اجازه میدهد که هنگامی برگشت کنند که تحت فشار بوده و تنش نهفتهای در آن نمیماند و همچنین باعث میشود حالت کریستالی به صورت کامل صورت گیرد. تبلور اضافه شده تعداد آمورفهای سامانه را که میتواند تنشهایی را در تیوب منتقل نماید و باعث خرابی آن شود، کاهش میدهد.

میزان دمای موردنیاز

مطالعات آزمایشگاهی نشان میدهد انتخاب دمای اولیه کانال تا 70 درجه سانتیگراد، تمام جمع شدگی مرحله پس از تولید در دمای اتاق را حذف کرده و تغییر طول را حتی پس از قرار گرفتن در دمای 80 درجه سانتیگراد به حداقل میرساند. نسبت نرخ کشش یا DDR ،نسبت قطر دهـانه دای یا قطـر تیوب قبل از کشش بـه قطر تیوب تمام شده است. این نسبت تابعی از سرعت اکسترود تیوب و سرعت کشیده شدن آن است. سرعت خط بالاتر، نیازمند نرخ کشش بیشتری است، زیرا سرعتهای بالاتر نیازمند دایهایی با دهانه بزرگتر است، بنابراین نرخ کشش باید بزرگتر باشد تا قطر تیوب به اندازه دلخواه کاهش یابد. مقدار DDR ،قطرهای داخلی و خارجـی یک تیــوب، را تحت تأثیـر قرار میدهـد و اثر عمدهای بر جمع شدگی آن دارد. انتخاب DDR کمتر، فشار کمتری را روی پلیمر قرار داده و پتانسیل کمتری برای جمع شدگی وجود خواهد داشت. سرعتهای تولید تیوب، که امروزه در حدود 200 تا 500 متر در دقیقه است. برای افزایش سرعت یک خط موجود میتوان از رزینهای خاص PBT استفاده نمود، میزان بالا رفتن آن دارای محدودیتهایی است که تجهیزات خط تحمیل میکند. برای افزایش سرعت خط به طور قابل توجه، کل خط را باید تغییر داد. مکانیسـم تغـذیه فیبـر و سیـستم پمپـاژ ژل باید با سرعت جدید به روز رسانی شوند. اکسترودر نیازمند به اسکرو (و یا مارپیچ) است که با سرعت بالاتر تغذیه نماید، و یک بارل (و یا ماردون) که بتواند حرارت تولید شده بیشتری را حذف کند.

تغییرات بعد از اکسترودر در کانالها برای تطبیق درجه حرارت در کانالهای آب و زمان کافی برای سرد شدن تیوب و در تجهیزات تیک آپ برای سرعتهای بیشتر است. برای سرعت بالا، لازم است از یک PBT با ویسکوزیته پایین استفاده شود. گریدهای جدید مواد PBT با شاخص مذاب در رنج 9 تا 15 در دسترس است تا در خطوط با سرعت بالاتر، بدون از دست دادن مقاومت هیدرولیز و با حداقل انقباض مورد استفاده قرار گیرند. با افزایش DDR و سرعت خط و کاهش درجه حرارت کانال آب، جمع شـدگی لوزتیـوب بعد از تولید افزایش مییابد. در ادامه برای تولید تیوب با کیفیت مناسب راهنمایی هایی ارائه شده است:

- دمای مذاب PBT باید 250 تا C°260 باشد.

- PBTرا باید حداقل چهار ساعت و در 125 درجه سانتیگراد خشک نمود.

- تا جایی که تولید اجازه میدهد سرعت خط تولید کم باشد.

- تا آنجا که ممکن است در طراحی ابزار کلگی اکسترودر پارامتر DDR کم گرفته شود.

- اگر از نظر ایمنی مشکلی نباشد درجه حرارت کانال آب را بالاتر از 50 درجه سانتیگراد قرار دهید.

- کانال آب گرم معمولا بیشتر از 6 متر در نظر گرفته میشود.

ترجمه و تهیه: مهندس علی مساواتی

محصولات مرتبط

کابل فیبر نوری

کابل فیبر نوری 48 کور رفسنجان، (6*8)، سینگل مود کانالی، OCUC

کابل فیبر نوری