نصب میکروکابل با هوای فشرده

طراح شبکه برای هر کاربرد مشخص و بسته به موقعیت محل، تعـداد تار نــوری مورد نیــاز، طول مسیــر، موقعیت آب و هوایی و شرایط نصب و راه اندازی، مناسبترین کابل را برای میکروداکت برمیگزیند. باید توجه داشت که هیچ میکروکابلی را نمیتوان يافت که برای همه کاربردها مناسب باشد. بر اساس تستهای آزمایشگاهی و تجربه میدانی، میکروداکتهایی با ساختار متفاوت را ميتوان برای شرایط مختلف پیشنهاد كرد. در این مقاله انواع میکروداکتها، عملکرد و نتایج تست کاربرد آنها را مورد بحث قرار داده و با در نظر گرفتن کاربرد و شرایط نصب آنها به معرفی میکروکابلهای با استرند SZ ،میکروکابلهای با لوزتیوب مرکزی و میکرو کابل 1 میپردازیم. نه تنها طراحی کابل بلکه آماده با تیوب چسبیده سازی فرآیند دمیدن هوا نیز تأثیر زیادی بر موفقیت نصب میکروکابل با هوای فشرده خواهد داشت.

نصب میکروکابل با هوای فشرده

در سالهــای اخیــر، میکروکابلها بخش قابل توجهــی از بازار کابل فیبر نوری را به خود اختصاص دادهاند. با توجه به محیطهای مختلف نصب و راهاندازی و شرایط عملیاتی متفاوت، طیف گستردهای از میکروداکتها توسعه یافتهاند. در این مقاله در مورد انواع مختلف میکروکابل و نتایج آزمون عملکرد آنها و زمینههای اصلی کاربرد آنها بحث شده و فقط کابلهایی مورد توجه قرار گرفتهاند که میتوانند در میکروداکتهای با ابعاد قطر بیرونی و داخلی حداکثر 13/16 ميليمتر دمیده شوند.

طراحی اصلی میکروکابل

ميكروكابلها، همان طور که نام آنها نشان میدهد، برای نصب در میکروداکت مورد استفاده قرار میگیرند. به طور کلی نصب کابل توسط ترکیبی از هل دادن و دمیدن هوا انجام میشود. بويژه در شبکههای FTTH ،اغلب لازم است که بتوان کابل را در فواصل کوتاه با فشار دادن تنها و بدون دمش هوا نصب كرد. اگر چه انواع مختلفی از کابل طراحی و استفاده میشوند، فقط برخی از ساختارهای اصلی دارای مزایای ویژه از نظر تراکم فیبر، سهولت حمل و نقل و دسترسی آسان به فیبر، عملکرد در دمای پایین و کارکرد مناسب در عملیات نصب با دمش هوا هستند. مواد با ضریب اصطکاک پایین مانند پلی اتیلن با گرانروی بالا (HDPE) یا پلی آمید (PA) مواد مناسبی برای روکش میکروکابل شناخته میشوند. برای کابلهای داخل و خارج ساختمان از مواد کندسوز استفاده میشود، این مواد به طور معمول دارای ضریب اصطکاک بیشتری بوده و در نتیجه فاصله نصب ممکن است کوتاهتر شود. در این مقاله چهار نوع اصلی میکروکابل معرفی میشوند که همه آنها برای استفاده خارج از ساختمان كاربرد دارند:

الف) میکروکابل با استرند SZ

این نوع کابل میکروداکت به دلیل حمل و نقل و نصــب و راه اندازی آسان آن بسیار مورد توجه است. طراحی این نوع کابل با استفاده از 5 تا 12 (معمولا 6 ) لوزتیوب انجام میگیرد که به دور عنصر مقاوم مرکزی به صورت SZ (چند دور در جهت عقربههای ساعت و چند دور در خلاف آن) پیچانده میشوند. ساختار کابل بسیار شبیه به کابلهای کانالی معمول بوده و در تولید آن از همان فناوری استفاده میشود و مزیتهای مشابه کابلهای معمول مثل شناسایی فیبر و دسترسی آسان را داراست.

ب) میکروکابل با لوزتیوب مرکزی

این نوع کابل که در ابتدا برای تعداد کم فیبر، توسعه یافته بود، امروزه تا 96 تار نوری را شامل ميشود و برای دمیدن در میکروداکت با ابعاد 8/10 ميليمتر بکار میرود. این نوع کابل دارای یک لوزتیوب از جنس پلاستیک است که در مرکز کابل قرار میگیرد و ممکن است دارای عنصر مقاوم در لایه میانی زیر روکش و یا فاقد آن باشد.

ج) میکروکابل با تیوب چسبیده

این نوع کابل شبیه به میکروکابل با استرند SZ است، اما به طور معمول پیچانده میشود. بر خلاف کابل قبلی، تارهای نوری محکم در مواد تیوب تعبیه شده، در نتیجه هیچ آزادی حرکت در داخل لولههای بافر ندارند.

د) میکروکابل با تیوب چسبیده مرکزی

این نوع ساختار امکان طراحی کابل با کمترین ابعاد را فراهم میآورد. این نوع کابل بیشتر برای انشعاب به خانهها مورد استفاده قرار میگیرد و تعداد فیبر بین 1 و 6 از مطلوبیت بیشتری برخوردار است.

مباحث طراحی میکروکابل

اولین کابلهایی که برای میکروداکتها در دنیا تولید و نصب شدند کابل با تیوب مرکزی از جنس فولاد بودند. در ساختار این کابل لوله فولادی با جدار نازک در نظر گرفته شده و روکشی از جنس پلاستیک آن را در برمیگرفت. امروزه دیگر این نوع کابل استفاده نمیشود و به جای آن در میکروداکتها، کابل با المانهای غیر فلزی نصب میشود.

۱- میکروکابل با استرند SZ

این کابلها از همان طراحی کابلهای کانالی بهره جسته و به سادگی میتوان آن را نوع مینیاتوری کابلهای کانالی برشمرد. بهرهگیری از تجارب طولانی در تولید کابلهای با لوزتیوب به همراه استفاده از تجهیزات پیشرفته در تولید و مواد با کیفیت میتواند از مزایای این نوع کابل تلقی میشود. برای دستیابی به قطر نهایی کم، علاوه بر تولید تیوب مینیاتوری لازم است ضخامت روکش را نیز در مقایسه با کابلهای کانالی معمول کمتر و در حد ۰/۴ تا ۰/۸ میلیمتر در نظر گرفت.

طراحی ساخت فیبرهای جدید و انجام رنگزنی در مرحله کشش پیش سازه و با مشخصات قطر فیبر فشردهتر نیز عامل مهم دیگری در موفقیت این نوع کابلها است. در مقایسه با فیبرهای استاندارد 50-2-60793 IEC که عمل رنگزنی در فرآیند مجزا و با لایه رزین رنگ اضافی انجام میشود، قطر این فیبرها ۶/۴ درصد کمتر است. این امر در طراحی کابل فیبر نوری با حداقل ممکن قطر نهایی مزایای مهمی را فراهم میآورد. به عنوان مثال قطر کابل با قطر 6/6 میلیمتر را به قطر ۶/۲ میلیمتر میرساند که نتیجه آن مسافت بیشتر نصب به هنگام دمش هوا در نصب میکروکابل با هوای فشرده است.

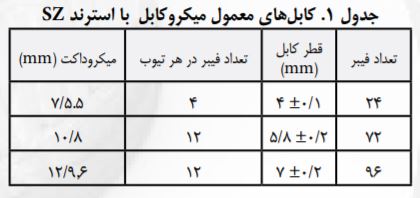

به دلیل سفتی و انعطافپذیری ایدهآل آنها، کابلهای میکروداکت با لوزتیوب استرند شده عملکرد فوقالعادهای به هنگام انجام دمش هوا در عملیات نصب بسیار سریع کابل را دارد. با داشتن مزایای کابلهای کانالی با استرند SZ معمولی از جمله امکان دسترسی در بین مسیر، برداشت سریع روکش کابل و تعیین و تشخیص آسان فیبرهای نوری به همراه امکان استفاده از تعداد فیبر زیاد ولی با وزن سبک و قطر کم، این کابلها برای شبکههای توزیع و دسترسی نوری در شهرها بسیار مناسب بوده و توسط اپراتورهای مخابراتی متعدد در سراسر جهان استفاده میشوند. جدول 1 ابعاد معمول کابلهای میکرو با لوزتیوب استرند شده را نشان میدهد.

در همه آزمونهای انجام شده و با تجهیزات مختلف نصب و با سرعت دمش بیش از 50m/min مسافت نصب بیش از 1 کیلومتر ثبت شده است. در آزمونی که اخیراً انجام شده است، کابل با قطر ۵/۸ ميليمتر بدون دمش هوا و فقط با هل دادن با سرعت 50 تا 60 متر در دقیقه تا مسافت 300 متر در داکت ۱۰/۸ ميليمتر به جلو رانده شد. کابل 4 ميليمتر در داکت 5.5/7 و بدون دمش هوا تا 200 متر به جلو برده شد. مسیر آزمون مورد نظر مسیر تقریبا مستطیل شکلی با خمهای 90 درجه در هر 60 متر بود. در حالی که نصب شبکههای میکروداکت در بسیاری از مناطق در حال رشد است، اپراتورها گاهی اوقات نیاز دارند در یک کانال، تعداد فیبرهای بیشتری از آنچه در ابتدا برنامهریزی شده نصب نمایند. به طور مثال در یکی از نصبهای اخیر، کابل 96 فیبر با قطر 7 میلیمتری در داکت با قطر داخلی 8 میلیمتر دمیده شد.

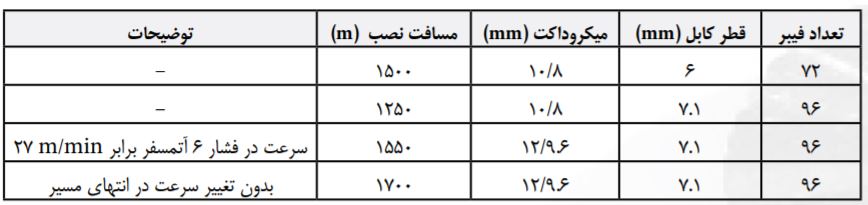

برای رسیدن به حداکثر مسافت، از دستگاه روغنزنی کابل برای روانکاری بیشتر استفاده شد. در جدول 2 فاصله نصب معمول برای برخی از میکروکابلها داده شده است. در این آزمونها طول مسیر حدود 1500 متر با اتصال داکتها در هر 100 متر و خم 180 درجه با شعاع 40 برابر قطر میکروداکت بوده و هوا با فشار 10 اتمسفر دمیده شده است. مسیر ثبت شده مسیری بوده است که سرعت نصب کابل تا 20 متر در دقیقه پایین آمده است. در بعضی از موارد سرعت حتی از این مقدار بیشتر بوده و در بعضی با فشار کمتر نیز نتایج مورد نظر حاصل شده است. مشتریان عمده در ایالات متحده، اغلب نیاز به میکروکابلهایی دارند که با شرایط عملکرد کابلهای فیبر نوری مشخص شده در استاندارد Telecordia(BellCore)GR20Issue2 تطابق داشته باشد.

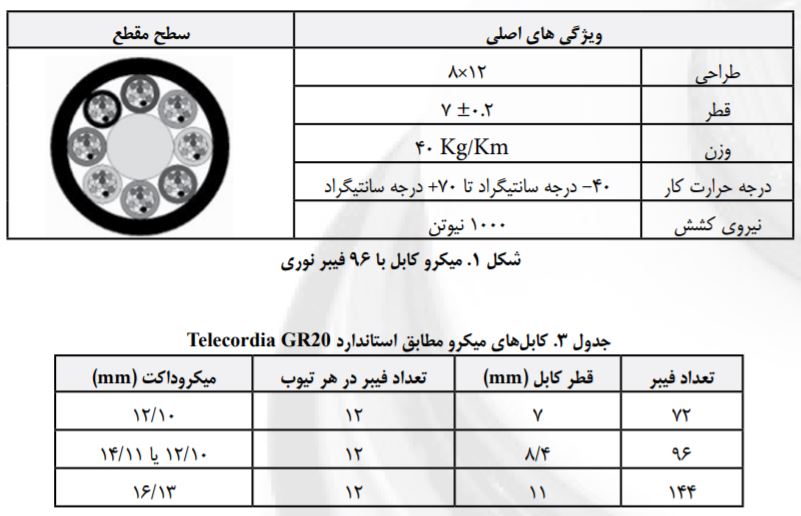

پارامترهای کلیدی لازم این میکروکابل، نیروی کشش معادل 1500 نیوتن تا 3000 نیوتن، الزامات حرارتی 40 – تا 70 درجه سانتیگراد و نیروی لهیدگی (Crush) حدود600 نیوتنی است. در جدول زیر مشخصات کابلهای میکروداکت که واجد شرایط استاندارد GR20 Telecordia هستند ارايه شده است.

این مقاله توسط مهندس محمدعلی مساواتی نوشته شده و در مجله سیم و کابل منتشر شده است.

محصولات مرتبط

میکرو فیبر نوری

میکرو فیبر نوری

میکرو فیبر نوری

در پروژه مخابرلات خط لوله چهارم سراسری گاز با استفاده از دستگاه cable jet وکمپرسور هوای ده بار به رکورد حدود 2000 متر تزریق کابل فیبر نوری در داکت HDPE رسیدیم

سلام

متشکرم از اطلاعاتی که به اشتراک گذاشتین