روش های ساخت فیبرنوری

همانطور که در سایر مقالات بانک فیبر نوری و شبکه آوردهایم، کابل فیبر نوری شامل چندین بخش است که اصلیترین بخش آن فیبر نوری است. این بخش رسانه یا محیط شیشهای بسیار نازک ۱۲۵ میکرومتری (به ضخامت موی انسان) است که نور در آن انتقال مییابد. اما شاید برای شما جالب باشد این تار شیشهای نازک که شامل دو لایه (هسته و پوشش) است چگونه ساخته میشود؟ در این مقاله به نحوهی به روش های ساخت فیبرنوری و تولید آن میپردازد.

اجزای سازندهی فیبر نوری

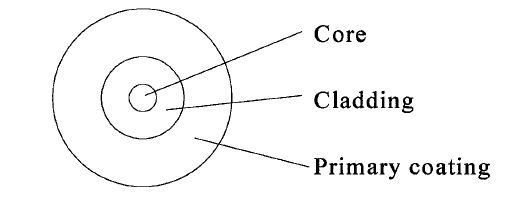

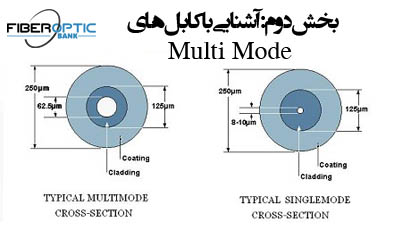

در مقالات موجود در بانک فیبر نوری و شبکه، علیالخصوص مقالهی فیبر نوری چیست به توضیح فیبر نوری پرداختیم و گفتیم که فیبر نوری یک تار شیشهای بسیار نازک شامل هسته (core)، پوشش (clad) و روکش (coating) است که ضخامت هر کدام از اینها به ترتیب ۹ میکرون، ۱۲۵ میکرون و ۲۵۰ میکرون است.

جنس روکش از آکریلات است اما همانطور که میدانید جنس هسته (کور) و پوشش هر دو بر پایهی شیشه خالص است. یکی از چالشهای ساخت فیبرنوری دستیابی به شیشه با خلوص بالا است.

چالش دیگری که در ساخت تار فیبرنوری وجود دارد این است که اندازهی هسته و پوشش و هم مرکز بودن و دایروی بودن آنها باید با دقت بالایی انجام شود.

خالص سازی سیلسکا

خلوص بالای شیشه (سیلیکا) یکی از ضروریترین پارامترهایی است که باید در ساخت فیبرنوری رعایت شود. فیبری که از شیشه با خلوص پایین ساخته شده باشد دارای تلفات بسیار بالایی خواهد بود. شیشه یا همان دی اکسید سیلیکون (SiO2) مورد استفاده در فیبرنوری میتواند حداکثر دارای ۱ گرم فلز واسطه به عنوان ناخالصی در۱۰۹ گرم شیشه باشد. این میزان برای آب مقداری بیشتر و برابر با ۱ گرم در ۱۰۸ گرم است که دستیابی به هر دو این ها بسیار سخت و چالش برانگیز است.

مکانیزم خالصسازی سیلیکا به این صورت است که شن و ماسه کوارتز که ماده سازنده آن سیلیکا است توسط الکتریسیته تا دمای جوش سیلیکا (2230 درجه سلسیوس) گرم میشود و سیلیکا بخار میشود. سپس سیلیکای بخار شده در دمای حدود 2000 درجه به صورت مایع در میآید. اما بیشتر ناخالصیهای فلزی دمای جوششان بسیار بالاتر است، لذا بخار نشده و به عنوان پسماند باقی میمانند. نتیجهی انجام این پروسهی دشوار دستیابی به سیلیکای نسبتا خالص است.

مرحلهی بعدی در روش های ساخت فیبرنوری، شامل حرارت دادن به دی اکسید سیلیکون (سیلیکا) تا دمای حدود 7000 درجه است. در این دما سیلیکا به صورت گازی است اما بیشتر فلزات واسطه به اجزای سازنده خود تجزیه می شوند. لذا اگر شما سیلیکا را از دمای بسیار بالا عبور دهید و سپس سرد کنید بسیاری از ناخالصی های آن از بین رفته و سیلیکای خالص باقی خواهد ماند. هرچند تمام این مراحل قادر به خالص سازی سیلیکا تا حدود ۱ به ۱۰۶ هستند. این میزان خلوص شیشهای است که شرکتهای سازنده فیبر آن را تهیه میکنند و سایر مراحل خالص سازی در کارخانجات فیبرسازی انجام میشود.

روش های ساخت فیبرنوری

به طور کلی دو روش اساسی برای تولید فیبرنوری وجود دارد: روش مستقیم و روش غیر مستقیم که در ادامه به شرح آنها میپردازیم:

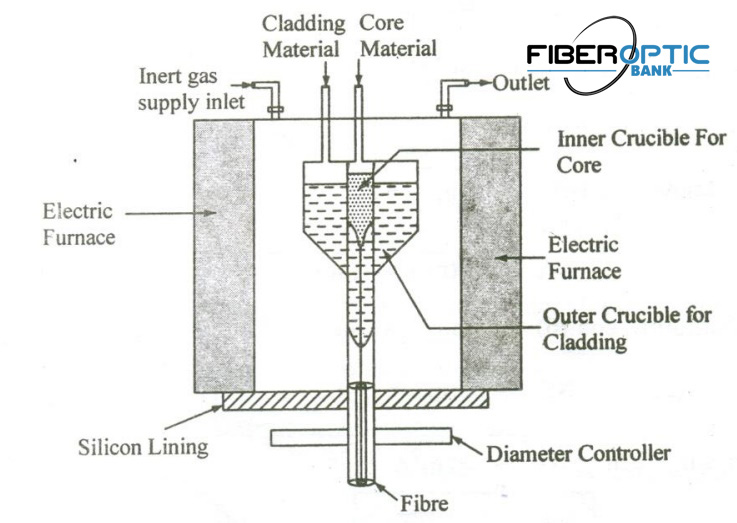

۱- روش دو بوتهای (مستقیم)

در این روش که فیبر نوری مستقیما و در یک مرحله تولید میشود، مواد تشکیلدهندهی هسته و پوشش به طور جداگانه در دو محفظهی مخصوص هممرکز (معروف به بوته) قرار میگیرند و کل مجموعه داخل کوره قرار میگیرد. ابتدا مادهی هسته ذوب شده و با قطر باریک داخل مادهی پوشش میریزد، سپس هر دو باهم از انتهای بوته به بیرون میچکند. این فیبر نوری تشکیل شده به آرامی سرد شده و روی قرقره قرار میگیرد.

روش مستقیم تولید فیبر نوری نیاز به دقت بالایی دارد و به همین دلیل امروزه تقریبا هیچ سازندهای از این روش استفاده نمیکنند.

۲- تولید پیش سازه (غیر مستقیم)

اغلب شرکتهای سازندهی فیبرنوری در روش های ساخت فیبرنوری، ماده اولیهی فیبر را به صورت پودر سیلیکا (معروف به دوده یا soot) دریافت میکنند و آنها را با تکنیکهای مختلفی ابتدا تبدیل به استوانهی شیشهای قطوری به نام پیش سازه و سپس تبدیل به فیبر نوری نازک میکنند. روشهای مختلف ساخت پیش سازه عبارتند از:

- Outside Vapor deposition (OVD) رسوبدهی بیرونی در فاز بخار

- Vapor Axial deposition (VAD) رسوبدهی محوری در فاز بخار

- Modified Chemical Vapor deposition (MCVD) رسوب دهی بهبودیافته شیمیایی در فاز بخار

- Plasma-activated Chemical Vapor deposition (PCVD) رسوبدهی شیمیایی پلاسما در فاز بخار

از بین روشهای بالا، روش اول و دوم بیشتر از بقیه برای ساخت فیبرهای سینگل مود مورد استفاده قرار میگیرند. روش سوم، MCVD ، بیشتر در ساخت فیبرهای پیگتیل ها و فیبرهای تقویت کننده و همچنین فیبرهای مالتیمود استفاده میشود. به طور کلی فیبرهای ساخته شده در ژاپن اغلب به روش VAD و فیبرهای ساخته شده در اروپا و آمریکا به روش OVD و MCVD ساخته میشوند.

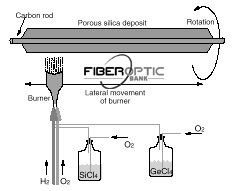

رسوبدهی بیرونی در فاز بخار OVD

مرحله اول در این روش هیدرولیز شعله است. SiCl4 و اکسیژن باهم واکنش داده و تولید سیلیکا به شکل دوده یا soot میکنند.

در روش OVD بخار داغی از دوده بر روی سطح میلهی فلزی یا کربنی که در حال حرکت دورانی است عبور داده میشود. قسمتی از این دوده هنگامی که از زیر شعله مشعل میگذرد بر سطح میله میچسبد. این کار بارها تکرار میشود تا پیش سازه متخلخل لایه به لایه تشکیل شود. در این مرحله قسمتی از پیش سازه ممکن است به حالت شیشهای یا شفاف باشد. وقتی مقدار کافی شیشه (دوده) برای هر دو قسمت هسته و غلاف رسوب دهی شد، فرایند متوقف شده و میله باریک را به دقت از پیش سازه بیرون میآورند. البته این کار در شرایط بخصوصی انجام می شود که در آن هسته به طور کامل در مرکز استوانه متمرکز شده و پیشسازهی تولید شده آسیبی نمیبیند.

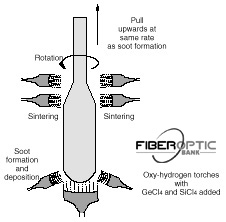

رسوبدهی محوری در فاز بخار (VAD )

روش VAD روش بسیار مهم و پرطرفداری است که اغلب تولیدات فیبرنوری با این روش انجام میگیرد. پیش سازه های تولید شده به این روش را میتوان به فیبرهایی به طول ۲۵۰ کیلومتر نیز تبدیل کرد. مکانیزم اصلی استفاده شده در این روش همانند روش OVD، هیدرولیز شعله است. اما در این روش از GeCl4 نیز در واکنشهای شیمیایی استفاده میشود. خاصیت متفاوتی که این ماده دارد این است که مقدار ناخالصی ناشی از افزودن آن با توجه به میزان حرارت شعله تغییر میکند، لذا با کنترل کردن شعله میتوان فیبرهایی با ضریب شکست تدریجی تولید کرد.

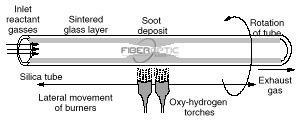

رسوبدهی بهبود یافته شیمیایی در فاز بخار (MCVD)

در ابتدا روشی به نام رسوبدهی داخلی در فاز بخار وجود داشت. این روش در طول زمان بهبود داده شد و به روش MCVD نام گزاری شد. امروزه MCVD جزو روشهای برتر تولید فیبر در دنیا به شمار میرود. در آن روش سیلیکا (همراه با افزودنیهای لازم) در داخل تیوبی از جنس سیلیکا واکنش میدهد و تولید میشود.

واکنش بین گازهای تشکیل دهنده شیشه در یک ناحیه داغ از لوله انجام میشود و ذرات سیلیسی که به این ترتیب تشکیل شده اند به دیوارههای لوله میچسبند. مشعل ها بارها در دمای 1600 درجه سانتی گراد لوله را طی می کنند. این کار دوده را متخلخل میکند و یک نمایه ضریب شکست بسیار قابل کنترل در داخل لوله ایجاد میکند. هنگامی که مواد کافی ساخته شد مشعل ها به یک انتهای لوله منتقل میشوند، سپس لوله تخلیه شده و گرما افزایش مییابد (تا حدود 1800 درجه سانتیگراد). در این مرحله، مشعلها همچنان در طول لوله حرکت میکنند، این کار باعث میشود که دو طرف لوله روی خود فرو بریزند.

از مهمترین مزیتهای MCVD میتوان به موارد زیر اشاره کرد:

- واکنشهای شیمیایی این روش هیچ آبی تولید نمیکنند، بنابراین مشکل مهم جذب آب بهوجود نمیآید.

- شاخص ضریب شکست را میتوان با دقت زیادی تتنظیم کرد.

- این روش نسبت به سایر روشها سریعتر است.

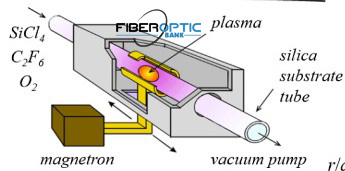

رسوبدهی شیمیایی پلاسما در فاز بخار (PCVD)

یکی دیگر از روش های ساخت فیبرنوری این مورد است که اصول این روش شباهت زیادی به روش قبلی دارد اما در این روش رسوبدهی شیمیایی به جای فاز گاز در فاز پلاسما اتفاق میافتد. همچنین هنگام حرارت دادن به تیوب سیلیکا از بیرون به جای منبع حرارتی از یک منبع انرژی مایکروویو، همانند مکانیزم ماکرووفر، استفاده میشود. میدان مایکروویو از طریق یک کاواک یا محفظه مغناطیسی که تیوب سیلیکا را دربرمیگیرد تولید میشود. از آنجایی که میدان ناشی از موج مایکروویو مستقیما به گاز پلاسما حرارت میدهد، این کاواک را میتوان به سرعت در طول تیوب حرکت داد. بنابراین تعداد دفعات رفت و برگشت کاواک در طول تیوب افزایش مییابد، در مقایسه با حالتهای قبلی که در آنها میتوانستیم صدها بار حرارت را در طول تیوب حرکت دهیم، در این حالت میتوانیم کاواک را هزاران بار در طول تیوب حرکت دهیم و لایههای باریکتری از سیلیکا را در هر رفت و برگشت تولید کنیم. در نتیجه میتوان کنترل بیشتری روی ضریب شکست فیبر تولید شده داشت. این روش برای تولید فیبرهای با ضریب شکست پیچیده مناسب است.

روش PCVD روشی کاملا بهینه است. این روش بسیار سریعتر از MCVD است و پریفرمهای تولید شده با این روش بزرگتر از بقیه هستند.

همانطور که در تمام مراحل مختلف توجه کردید، ضریب شکست پیشسازهی تولید شده با افزودن ناخالصیها قابل تنظیم است. بنابراین ناخالصیها را طوری تنظیم میکنند که مادهی اولیهی هسته و پوشش ساخته شود. همچنین چون ساخت پیش سازه به صورت لایه لایه است، میتوان به سادگی قطر هسته و پوشش در پیشسازه را طوری تنظیم کرد که در ادامه هنگام تولید فیبر، هسته و پوشش به قطر مورد نظر ما باشند.

در ادامهی روند تولید فیبر نوری، پیشسازههای تولید شده را سرد میکنند و پس از انجام تست کیفیت آنها را طی فرآیند کشش فیبر به تارهای فیبرنوری تبدیل میکنند.

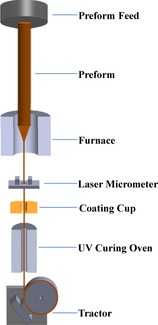

کشش فیبر

این مرحله جایست که پیشسازه تبدیل به فیبر نوری میشود. اما ببینیم چطور …

مطابق شکل روبرو، پیشسازه در ارتفاع بلندی قرار میگیرد و انتهای آن در کوره قرار میگیرد تا با حرارت دیدن پیشسازه به مرورو ذوب شود و به صورت قطره قطره چکه کند. چون ارتفاع قرارگیری پیشسازه بالاست، قطرات مذاب در طول مسیر خود به شکل تار نازکی در میآیند، این تار که همان فیبر نوری مورد نظر ما است اندازه گرفته میشود و در صورت کم و زیاد بودن در دما یا میزان کشش فیبر از پایین تغییر ایجاد میشود تا به قطر مورد نظر ما برسد. بعد از تایید قطر، دمای فیبر را باید به سرعت پایین آورد تا سرد شود و شکل خود را از دست ندهد.

بعد از شکل گیری هسته و پوشش فیبر نوبت به اضافه کردن روکش یا همان Coating روی فیبر نوری و خشک کردن آن توسط اشعه فرابنفش است. در اغلب فیبرهای امروزی اضافه کردن پوشش در دو مرحله انجام میشود:

ابتدا پوشش نرم از جنس آکریلات نرم روی فیبر کشیده میشود، سپس روکش بعدی از جنس آکریلات سخت روی آن را پوشش میدهد. نتیجهی نهایی تولید تار فیبر نوری به ضخامت کلی ۲۵۰ میکرومتر است که از پایین کشیده شده و دور قرقره جمع میشود.

طول فیبر نوری تولید شده بستگی به پیشسازه اولیه دارد، حاصلضرب شعاع در طول پیشسازه برابر با حاصلضرب شعاع در طول فیبرنوری است. با در دست داشتن شعاع و طول پیشسازه و شعاع فیبر نوری، میتوان طول فیبر نوری تولید شده را محاسبه کرد. بعد از ساخت فیبرها نوبت به تست و تایید آنها میرسد.

تست فیبر

فیبرهای تولید شده پس از قرارگیری روی قرقره؛ لازم است برای اثبات صحت عملکردشان تست شوند که به آن اصطلاحا تست اثبات فیبر یا Proof test میگویند. این تست شامل اندازهگیری کشش فیبر، ضریب شکست و قطر هسته و پوشش، و مشخصات نوری فیبر شامل تضعیف و تلفات در حالت عادی و حتی شرایط مختلف نظیر رطوبت یا دمای بالا است.

حلقههای فیبر عموما در متراژهای ۵۰ یا ۲۵ کیلومتری تولید میشوند. بعد از این مرحله فیبرها به کارخانههای کابلسازی میروند تا عملیات کابلسازی فیبر نوری روی آنها انجام گیرد.

سلام وقت بخیر می خوام بدونم برای شروع تولید این محصول در حجم کم برای شروع چقدر سرمایه لازم می باشد واین که چه تخصصی نیاز است

با سلام و احترام و خدمت شما همراه عزیز بانک فیبرنوری و شبکه، سوال شما واضح نیست که چه کاری دقیقا مد نظرتون هست لطفا توضیحات بیشتر ارائه کنید.

ایشون میفرمایند که اگه بخوان توی زیر زمین خونشون فیبر نوری بسازند با توجه به اینکه اب و برق و گاز خانگی بوده چقدر باید سرمایه گذاری کنند تا خط تولید فیبر نوری رو راه اندازی کنند!؟ شما مواد اولیه رو دارید ؟ مثلا GeCl4

با عرض سلام و وقت بخیر خدمت شما همراه عزیز بانک فیبرنوری و شبکه سوال شما واضح نبود در صورت نیاز با شرکت تماس بگیرید

باسلام

نوشته اید

حرارت دادن به Sio2 معادل ۷۰۰۰ درجه سانتیگراد

تصور کرده اید که چه منبع حرارتی قادر به ایجاد این درجه حرارت است؟

مطلع هستید حرارت هسته مرکزی زمین ۶۰۰۰ درجه است

خارج از این مورد که تصور میکنم عدد حرارتی حدود ۲۰۰۰ درجه سانتیگراد باشد

مطلبی که برایم مهم است بدانم

بدنه مکانی که این حرارت ایجاد میشود از چه جنسی است؟

ممنون

با عرض سلام و احترام خدمت شما همراه عزیز بانک فیبرنوری و شبکه ، در درجه دوم ذکر شده از سلسیوس یاد نشده و احتمالا منظور فارنهایت بوده که عددی نردیک به 3871 سانتیگراد میشود.

متشکرم

با سلام.

برای تولید کابل فیبر نوری ۳۶ کر با متراژ ۴.۱۰۰ متر، چه متراژی تارفیبر نوری مصرف میشود؟

همینطور برای ۲۴ کر. ممنون میشم راهنمایی کنید؟

سلام عرض ادب برای تولید کابل با متراز 4/100 متر با تعداد کور 36 برای هر کور متراز 4/100 با تلورانس 1/5+ %بدون احتساب ضایعات در نظر گرفته می شود . به مراتب برای 24 کور نیز با همین فرمول محاسبه میکنیم.